Привет друзья, изготовление этой самоделки заняло у меня почти два месяца. И не потому что она сложная, тут все банально просто и тупо, а потому что корпуса не нравились, глючила электроника и не хотели работать преобразователи питания. Еще был целый квест по покраске и обработке. Но обо всем по порядку.

Итак, в этом видео мы займемся изготовлением мощной Bluetooth колонки. Не какой-то там пищалки на 3 ватта или на 10 ватт, а сразу на нормальные 30 ватт!

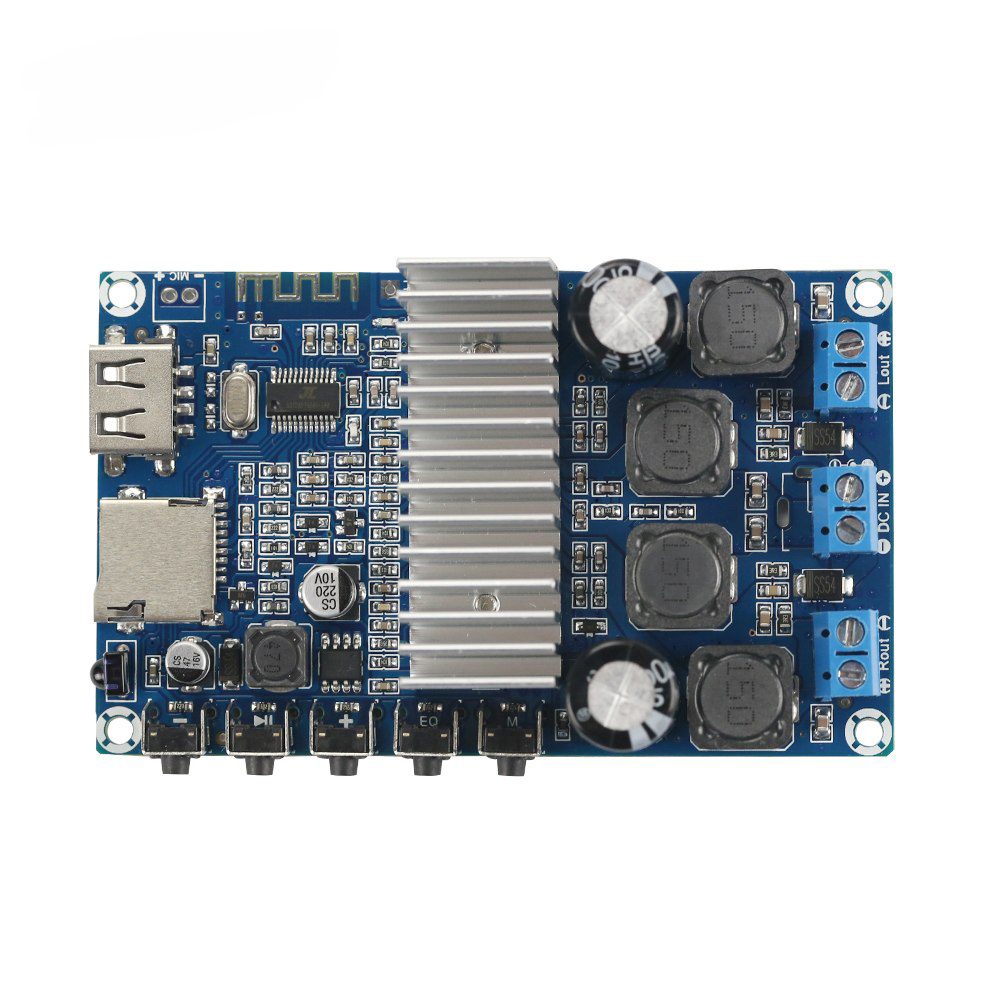

Для сборки нам понадобится плата все в одном. На ней уже разместился блютус приемник, хороший аудио усилитель, ФМ приемник, блок управления с кнопок и ИК пульта, также есть возможность играть музыку с SD-карт памяти и с USB флеш накопителей. Тут даже есть микрофон чтобы при сопряжении с телефоном можно было разговаривать при звонках. В общем серьезная плата. Динамики я выбрал по 15 ватт и также заказал их на Алиэкспресс в том же магазине где брал плату. Отдельно заказал пассивные излучатели, посмотрим получится их установить в корпус и будет ли от них толк. Ну и сеточки для динамиков тоже взял чтобы выглядело прилично.

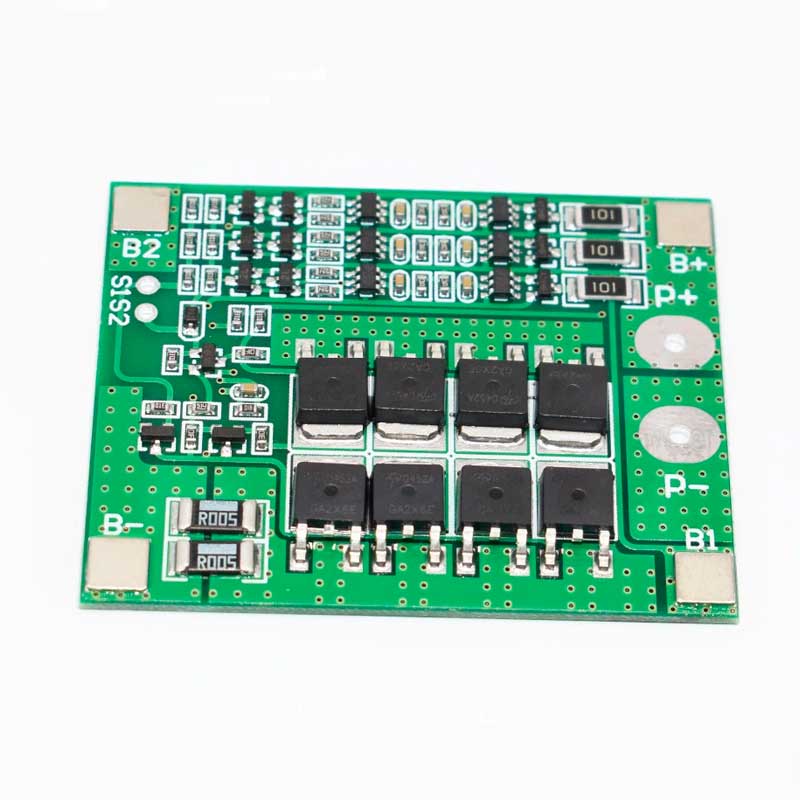

В качестве питания буду использовать литиевый аккумулятор на три банки, плата требует от 12 до 24 вольт питания, поэтому три банки будет оптимально для такой мобильной колонки. Для установки банок 18650 буду использовать кейсы, контроль заряда и разряда будет осуществляться с помощью BMS платы с балансировкой. А саму зарядку будем осуществлять с помощью хитрожопого повышающе-понижающего преобразователя. Забегая вперед скажу, что этот модуль доставил мне много проблем и нифига не заработал.

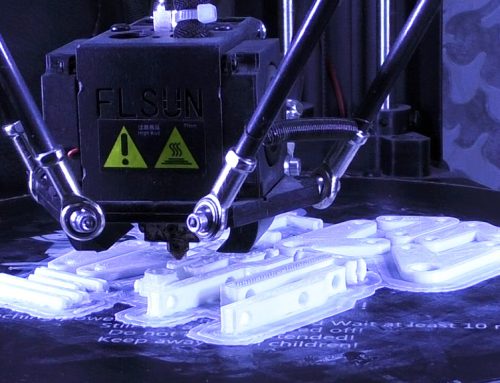

Т.к. динамики имеют сложную форму и выступающие части – начал проектировать крепление под них. Это подходит, но остается большой зазор по краям динамика. Поэтому спроектировал модель с окантовкой и далее запихал пару креплений в первый вариант корпуса, мне не хотелось делать скучный прямоугольник, поэтому закруглил корпус с одного края. Напечаталась передняя крышка и установленные динамики отлично туда подошли.

Кейсы для аккумуляторов оказались фиговыми. Плюсовой контакт не дотягивается, ну и провод тут конечно никакой. Поэтому капаем на контакт каплю припоя исправляя данный косяк, теперь он начинает доставать до банки. Чтобы было удобно работать, собираем кейсы вместе на термоклей. Получится тройной блок под аккумуляторы. Запаяв последовательно провода, я получил искомые 12 вольт для питания колонки, удобно то что остались промежуточные выводы для подключения к BMS плате управления.

Напечатал первый корпус, печать велась пластиком ABS, и он как обычно на больших моделях из-за термической усадки потрескался и разошелся по слоям. Увидев воочию это скучное убожество, я понял, что моя колонка смахивает на ретро радиоприемники из 60х годов прошлого века.

За время работы с этим корпусом сделал несколько лицевых панелей, та что с дополнительными ребрами жесткости оказалась очень удачной и прочной.

В итоге взялся за совершенно новый проект корпуса уже в виде пирамиды, динамики будут расположены по бокам направляя звук в стороны.

Такой корпус показался мне интересным, и я отправил его на печать. Но с какого-то фига решил печатать его перевернутым, ABS пластиком, да еще и на дельте. Поэтому поверхность получилась мягко говоря уродливая с кучей трещин и дефектов. Ну ниче! У меня же есть ацетон! Поэтому приступаю к приведению крышки корпуса в порядок. Проклеиваю его весь ацетоном, а особо большие трещины заполняю поддержками пластика. Дефектов оказалось настолько много, что я решил перепечатать корпус, заодно как раз получил новый пластик PET-G и решил попробовать напечатать им. Время печати двух деталей занимает около суток, новый корпус получился значительно более ровный, висящие волоски связаны с неправильной настройкой отката пластика, ну и в принципе они легко убираются руками и заглаживаются обычным феном. Красота! В разы лучше и ровнее долбанного ABS. Нет, вы не подуймате – ABS это нормальный пластик, но печатать им без термокожуха большие ровные модели почти невозможно, усадка при остывании скручивает модель и делает ее кривой. А вот PET-G напечатался абсолютно ровным.

Но корпус все равно нужно будет обработать, поэтому для этого заказал в сети магазинов Профи круглые тиски для крепления дрели или дремеля. Тиски позволят жестко закрепить дрель и используя мелкозернистую наждачную бумагу обрабатывать поверхность корпуса колонки. Цены в этом магазине очень приятные, специализируются на продаже электронного оборудования, различных инструментов, ЧПУ станков, запчастей для сотовых телефонов и ноутбуков, в каталоге представлены тысячи различных наименований товаров. Филиалы есть в нескольких десятках городов России и почти везде действует бесплатная доставка при заказе от одной тысячи рублей.

Для начала я решил просто шлифануть ABS пластик и попытаться привести его в хороший вид, но выступающие части и множественные дефекты по сути сделали этот корпус бракованным, исправить его будет очень сложно.

Сгонял в автомагазин и купил там двухкомпонентную шпаклевку. Финишную и со стекловолокном – буду пробовать какая лучше ложится на пластик и какую удобнее обрабатывать. Воняет она жутко – поэтому не советую пользоваться ей дома. Стоит кстати не дорого, за обе банки заплатил рублей 500. Еще насмотрелся обзоров по обработке и купил грунт-шпаклевку Hi-Gear в баллончике.

Сначала попробовал финишную, кстати при добавлении в нее отвердителя у вас будет буквально 3 минуты на нанесение и выравнивание ее по поверхности, поэтому не смешивайте много. Инструкции у меня на нее не было, поэтому не торопился, когда наносил, а она начала твердеть. Получилось жутко – но я напоминаю, этот желтый корпус из ABS пластика уже бракованный и по сути это эксперимент по обработке модели напечатанной на 3Д принтере.

Корпус же из PET-G я решил обработать грунт-шпаклевкой из баллончика. После нанесения трех слоев он приобрел монотонный скучно серый вид, но при этом нифига не заполнил углубления в слоях от 3Д печати, под некоторыми углами даже виден основной цвет пластика, полностью сомнительная штука.

Далее нанес на корпус двухкомпонентную шпаклевку со стекловолокном, она оказалась зеленого цвета. Шлифанул корпус с помощью мелкой наждачки и получил вот такую фигню.

В общем, давайте я не буду вас мучать и скажу по факту. Лучше всего в постобработке себя показала финишная шпаклевка. Она быстро твердеет, ложится тонким слоем, прочная, но при этом легко поддается шлифовке до зеркального блеска. Вот эта зеленая со стекловолокном явно не годится для доводки корпуса, она для заполнения объема. Грунт-шпаклевка из баллончика тоже деньги на ветер, стыки слоев пластика заполнить она не может. Вот я даже покрасил эти корпуса из PET-G. Т.е. тут три слоя грунт-шпаклевки, два слоя краски и все равно видны линии укладки пластика.

По итогу работы с корпусами я был разочарован, а проект уже излишне затягивался, поэтому запустил на печать корпус из черного PLA пластика.

У меня появилось три корпуса. ABS обработанный ацетоном, дно этого корпуса я обработал шпаклевками и отшлифовал. PET-G который шпаклевал и красил из баллончиков. И полностью не обработанный корпус из черного PLA, вот он и оказался самым приличным, поэтому колонку буду собирать на его основе.

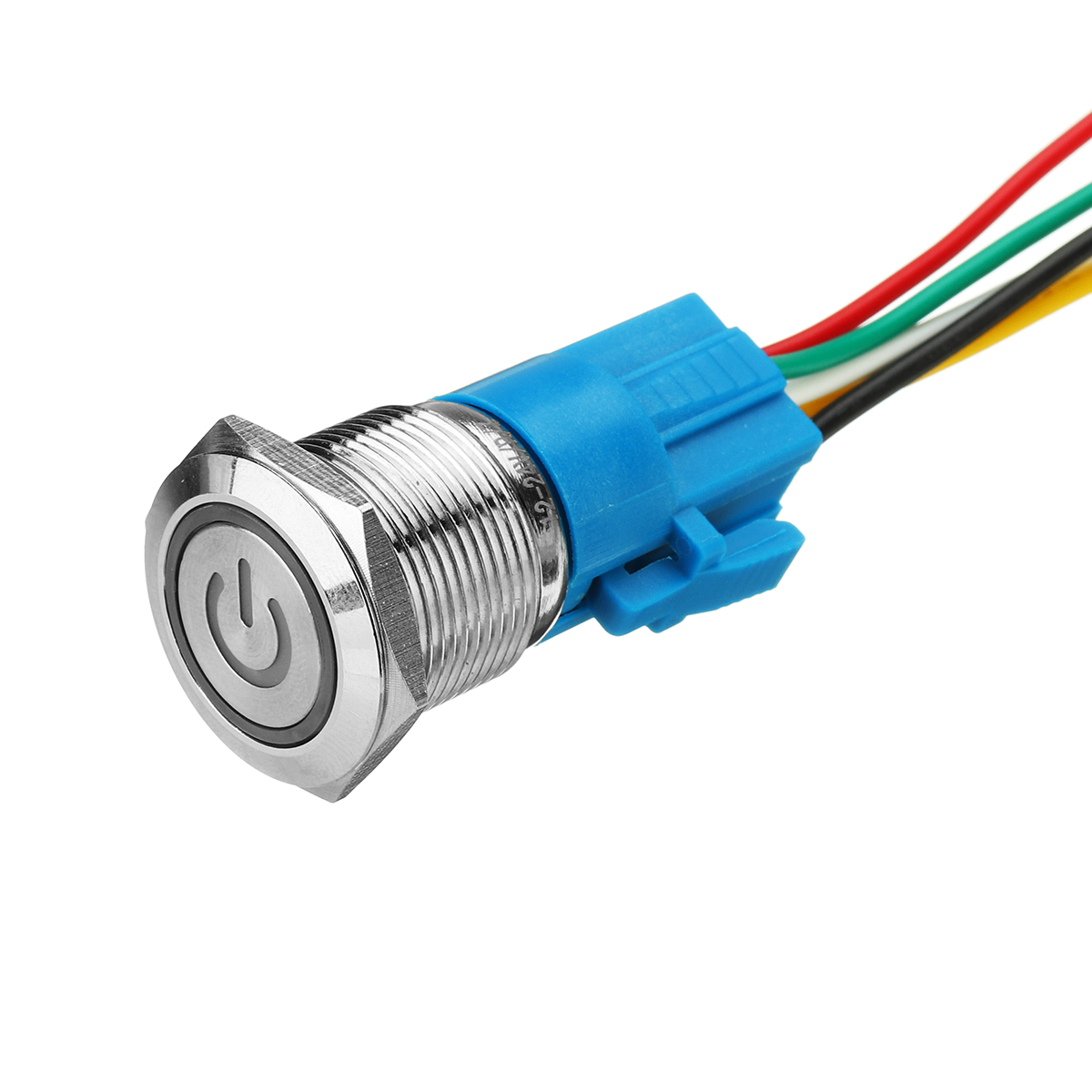

Установил металлические кнопки управления, они будут дублировать кнопки, расположенные на самой плате. Добавил выключатель и установил динамики на свое место. Колонка сразу начала приобретать свой вид, но еще предстоит длительный монтаж электроники и моддинг. Пассивный динамик вклеивают на клей «Момент», толку от него будет мало т.к. корпус не герметичен. После вклейки напечатал усиливающее кольцо, им плотно прижму динамик к корпусу изнутри. Параллельно сборке запускал на печать различные украшательства, обводка кнопки включения, логотип, обводка кнопок управления.

Перейдем к электронике и продолжим собирать питание. Запаял провода на BMS плату. Но как я не пытался все это запустить чтобы она нормально работала и заряжала аккумуляторы у меня происходили различные глюки. То плата уходила в защиту, то не отдавала нужное напряжение, и зарядка шла максимум на половину ампера. Помучавшись с этим почти час, я решил, что виноваты плохие контакты и дерьмовые тонкие провода. Поэтому взял нормальный мощный кейс и запаял на него хорошие жирные провода питания и с этим блоком проблем уже не было.

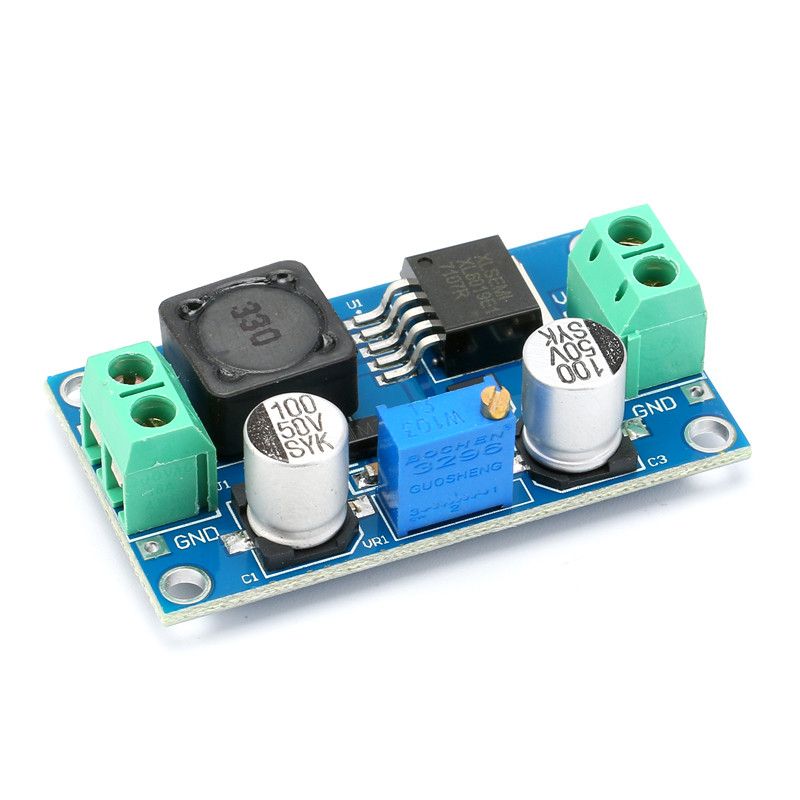

С преобразователем тоже возникла проблема. Оказалось, что он нифига не ограничивает ток, а только информирует светодиодным индикатором о чем-то. Поэтому буду использовать многократно проверенный понижающий преобразователь. Стоимость этого модуля около одного доллара, и он легко позволяет ограничивать токи зарядки для аккумуляторов чтобы не убить их. Настраиваю понижающий преобразователь на выходное напряжение 12.6 вольта и ограничиваю ток зарядки примерно на 600 миллиампер, далее еще буду это подстраивать. Отдельно перед понижайкой будет установлен повышающий преобразователь. Т.е. сначала напряжение буду повышать до 14 вольт, а потом понижать до 12.6 с ограничением по току. Сейчас вы видите, как работает светодиодная лента на 12 вольт, а источником служит лабораторный блок питания, настроенный на 5 вольт, при этом кушается полтора ампера тока.

Думаю, многие уже догадались, суть всех этих заморочек с питанием в том, чтобы заряжать сразу три банки лития от обычного USB порта на 5 вольт и при этом не превышать нагрузку на него. Полтора ампера будет в самый раз.

Запитал подсветку кнопок, она чисто декоративная и сделает колонку более интересной.

Подключил плату и включаем колонку, слышу мелодию – схема работает.

И тут я заметил, что на преобразователе вечно горит светодиод, а это будет выжирать аккумулятор во время простоя. Проверил мультиметром, он показал ток утечки в 24 миллиампера, очень похоже, что это выжирает светодиод. Выгрызаю его кусачками и провожу новый замер. Мать его! Все равно осталось 22 миллиампера! Это был не светодиод, а целиком плата понижайки в обратку жрет аккум! Ну для этих целей придумали диод Шоттке с малым падением напряжения, в моем случае оно составило 50 милливольт, а утечка полностью прекратилась. Отлично! Проблема решена.

Запаял все кнопки, микрофон, ФМ антенну и давайте проверим колонку перед тем как закрыть корпус. Подключаемся к ней с телефона по Bluetooth и запускаем музычку с ютуба. Звук шикарный и очень громкий.

Закрепил платы внутри корпуса на горячие сопли. Просверлил отверстие для ИК датчика чтобы можно было управлять колонкой с пульта дистанционно. Вывел гнездо micro USB для зарядки аккумулятора. Использовал вот такую маленькую плату адаптер. Теперь можно будет заряжать аккумулятор от любого USB порта.

Порты под USB и микро SD карту захоронил внутри, я не планирую использовать их, но сами понимаете сделать отверстия для них не составляет труда.

«А что с пассивным динамиком?» спросите вы. Дело в том, что укладка пластика при печати не герметична и воздух будет сквозить через корпус. Для герметизации нужно изнутри покрыть корпус лаком или эпоксидкой, и дополнительно герметизировать все отверстия кнопок, разъема и ИК датчика. Такой процесс трудоемкий, требует подготовки и его нужно делать заранее перед сборкой. Для простоты желательно изолировать весь отсек с динамиками от электроники. Поэтому в моем случае пассивный динамик получился чисто декоративный. Это моя первая сборка колонки и в будущих проектах я это обязательно буду учитывать, изолируя динамики отдельно в корпусе выводя от них только провода.

Ну и что в итоге то получилось. Очень мощная и громкая колонка с качественным звучанием, плата оказалась значительно мощнее купленных динамиков и на высокой громкости появляется хрип. Поэтому динамики нужно ставить значительно мощнее, я же руководствовался инструкцией к плате и установил заявленный номинал при работе от 12 вольт, но тут явно усилок тянет больше чем 15 ватт на канал. Корпус тоже надо делать более массивным чтобы он не дребезжал на высокой громкости. Для устранения дребезга залил внутренние углы термоклеем, он утяжелил колонку и убрал пластиковый дребезг.

В общем, собрать саму колонку оказалось не сложно, основная сложность — это именно корпус. Для мощных динамиков он должен быть тяжелый и массивный, и лучше делать его из дерева. Если же вы планируете еще использовать пассивный динамик для низких частот – тогда придется позаботится еще и о герметичности отсека с динамиками.

Но все равно колонка по звучанию и громкости получилась значительно качественнее покупных китайских аналогов где используются дохлые 3х ваттные динамики. Время работы от аккумулятора превысило 12 часов, сколько точно я даже не знаю – не смог ее рязрядить – услушался музыки. ФМ радио также отлично работает, в качестве антенны я подключил обычный провод длиной 77 сантиметров, но т.к. я живу далеко от ретрансляторов среди железобетонных домов, то антенна внутри корпуса не работает. А вот если ее вытащить из корпуса – тогда прием становится отличным и радио ловит без помех.

Я очень доволен этим проектом, он позволил собрать действительно полезную и качественную вещь которой я буду пользоваться и дома и на природе. Если вы будете повторять этот проект – то рекомендую делать корпус массивным и толстым.

Спасибо, за просмотр, ссылки на все комплектующие для самостоятельного изготовления такой колонки находятся в описании к этому видео. Также там будут файлы для 3Д печати корпуса (крышка, основание, готовые STL файлы).

А сегодня на этом все, всем удачного дня и пока-пока!

Leave A Comment

You must be logged in to post a comment.