Сайт проектирования ThinkerCAD: https://123dapp.com/

Официальный сайт: https://tevo3dprinterstore.com/

Прошивки: http://www.tevo.cn/software-download.php

Крепление катушки на принтер: https://www.thingiverse.com/thing:2832449

Проблемы и ньюансы 3D печати в этом видео: https://youtu.be/l0Fw1vF3B60

Привет друзья, в этом видео вас ждет полный обзор на новый компактный и малошумный 3Д принтер. Узнаете про его настройку, калибровку и обновление прошивки. Еще расскажу, как можно быстро проектировать свои собственные детали и корпуса для электроники, и узнаете о некоторых проблемах с которыми вы сможете столкнуться при печати.

Для начала немного предыстории, 3Д печатью я занялся относительно недавно, менее года назад. До этого вообще не умел проектировать модели и не работал с САД редакторами. Считал, что это сложно, долго и занимает много времени. Но оказалось ничего сложного в этом нет, подготовить для печати проект корпуса для электроники в среднем занимает около 30 минут. И печатается потом это еще пару часов. Поэтому если вы паритесь над тем что не умеете создавать модели деталей и поэтому считаете, что принтер вам не нужен – то я вас уверяю, вы делаете это абсолютно зря! Простой CAD редактор осваивается за несколько часов и перед вами откроется возможность сделать что угодно из пластика.

Сегодня 3Д принтер перестал был игрушкой для печати фигурок, он стал представлять из себя полезный и даже необходимый инструмент. К тому же уже давно прошло то время, когда принтеры были доступны только для специалистов и бюджетные модели приходилось долго и нудно собирать из кит наборов на протяжении нескольких часов, а потом дорабатывать, модернизировать и настраивать. Принтеры из последнего поколения продаются полностью собранными и уже настроенными. Т.е. вам не нужно разбираться в электронике что к чему подключать и не нужно крутить гайки чтобы его собрать. Достали из коробки и можно сразу печатать. Принтеры позволяют изготавливать пластиковые детали с высокой точностью. И при печати на максимальном разрешении деталь практически не отличается от литой.

Например, недавно я напечатал кассету для опорного подшипника кресла взамен сломанной, и мне не пришлось ехать, искать и покупать новый подшипник, а еще ранее сделал простой и классный светильник сову. Еще было множество корпусов для самоделок, фонарь, заточка для сверл и многое другое.

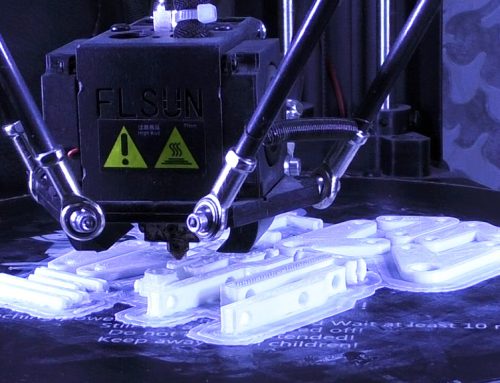

Итак, принтер я получил уже некоторое время назад, поэтому успел с ним познакомится и смогу подробно рассказать о его работе. Приходит он вот в такой большой коробке, доставка из Китая заняла три недели и посылку доставил мне домой прямо в руки курьер из транспортной компании. Внутри коробки находится принтер, он полностью укутан вспененным полиэтиленом. Повредить такое при транспортировке сложно даже если кидать. Все подвижные части дополнительно уплотнены и не болтаются. Как видите принтер очень компактный. Он относится к новому типу уголковых принтеров, которые появились в продаже несколько месяцев назад, у него нет рамы и экструдер перемещается по двум жестким направляющим, которые не болтаются. Изготовлен и стали и алюминия. Люфтов и дребезга нигде нет, все винты плотно закручены.

Модель называется Tevo Michelangelo, прикольное такое название. На нем прямо и хочется что-то творить. Область печати составляет куб с гранями в 15 сантиметров, максимальное разрешение печати 1/10 миллиметра. Заявлена поддержка пластиков PLA и гибкого TPU, но я пробовал печатать ABS пластиком с ним все тоже в порядке и не возникает проблем. Установлено сопло в 0.4 миллиметра, оно сменное и можно заменить на 2 или 3 десятых. Вес принтера составляет всего 6 килограмм.

Еще в коробке лежал кабель питания, набор инструмента с флешкой на 512 мегабайт. Ручка для энкодера, резиновые ножки и белый калибровочный куб, который напечатали именно на данном принтере. На столе даже виден след от этой печати. Ну и конечно есть инструкция на английском языке по настройке и первой печати. Еще есть USB кабель для подключения к компьютеру.

Как видите принтер приходит уже полностью собранным, настроенным и даже опробованным в печати. Но производитель оставил нам два самых ответственных момента сборки. Нужно прикрутить четыре резиновые ножки на винты и установит ручку энкодера на свое место. И урааа! Я собрал 3Д принтер! Я крут! Подключаем кабель питания, втыкаем в розетку, включаем выключатель и сразу видим, что «Michelangelo ready». При нажатии на энкодер попадаем в меню, подробнее о нем расскажу позже.

Перед первой печатью нужно настроить нулевой уровень стола четырьмя винтами по углам. Крутить эти винты приходится регулярно, немного корректируя стол при необходимости, поэтому я уверен вы с ними подружитесь.

Для настройки стола в меню выбираем пункт «Bed Leveling», и далее у нас будет пять пунктов перемещения экструдера, в «Домашнюю точку» и в четыре угла стола. Перемещаем экструдер в передний левый угол, как видите он практически упирается в стол, так собственно и должно быть. Т.е. тут даже стол мне пришел полностью настроенным. Если же у вас зазор будет большим, или экструдер будет упираться в стол – тогда винты нужно будет подкрутить таким образом, чтобы листок бумаги свободно проходил между поверхностью стола и соплом и не застревал, но при этом не было просвета. Обязательно проверяйте углы стола пару раз по кругу, потому что если крутить один винт, то стол с противоположной стороны немного уводит.

Как некоторые наверно заметили у этого стола нет подогрева. Поначалу я думал, что это плохо и пластик будет отлипать от поверхности. И действительно при первой печати так и оказалось, пластик плохо лип к столу. Синего малярного скотча у меня не было – попробовал белым – с ним вообще потерпел полное фиаско. Обезжирил стол растворителем, пластик прилип, и я получил первую готовую деталь, но как видите оторвалась она от стола очень легко. Это будет стойка для размещения катушки пластика на самом принтере. Она монтируется под штатные винты сверху и катушку можно будет повесить на сам принтер сверху. Модель стойки я скачал с сайта Thingiverse, там доступны для скачивания тысячи разных моделей деталей. Уровень шума при печати составляет 70 децибел. Не знаю врет или нет мой шумомер, но принтер не мешает смотреть телевизор даже когда работает рядом. И самое шумное в нем это вентиляторы охлаждения, а моторы работают значительно тише.

Подключил принтер через USB кабель к компьютеру. Оказалось, что он определяется точно так же, как и все китайские платы Arduino, т.е. добавляется COM-порт USB SERIAL CH340. Ну и что вы думаете? В итоге я случайно залил на принтер свой скетч из проектируемой самоделки, и конечно же принтер перестал работать и включатся. Пичалька.

В инструкции указано, что для прошивки нам понадобится Arduino IDE и скетч с официального сайта Tevo. Также указано при компиляции установить платформу Arduino Mega 2560. Заходим на официальный сайт и качаем прошивку для Tevo Mechelangelo. В архиве находится множество файлов, запускаем скетч Marlin.ino. Далее выбираю плату Arduino Mega и нужный COM-порт. Жму загрузить. Сразу выскакивает ошибка о том, что у меня отсутствует библиотека LCD экрана и прямо в строке ошибки указана ссылка на Github откуда ее можно скачать. После установки библиотеки прошивка без проблем скомпилилась и залилась в принтер. Теперь у меня Marlin 1.1.6.

Конечно тут можно пошалить и что-нибудь поправить в исходнике прошивки, например, можно установить русский язык меню заменив в настройках EN на RU. Ну и если совсем баловаться, то можно изменить заставку принтера на свою картинку. Теперь это точно мой принтер. Прикольно получилось. Меню стало полностью на русском языке, но мне это не привычно – поэтому я верну назад английскую версию.

Меню принтера простое. После загрузки вас встречает общая информация, тут можно увидеть температуру сопла, координаты экструдера, режим печати и статус принтера. При нажатии на энкодер выскочит первый уровень меню, тут есть настройка нулевого уровня стола, подготовка принтера к печати, управление принтером и печать с карты памяти. Пункт калибровки стола мы уже рассмотрели ранее. В подготовке принтера находится перемещение по осям, возврат в нулевые точки по осям, смешение домашней точки, отключение двигателей и пред подогрев сопла для PLA и ABS пластика. В настройках можно задать установки и корректировки температуры, установить параметры движения, скорость и ускорение, в филаменте задается установка диаметра прутка и есть еще пункты, связанные с сохранением и загрузкой настроек. Ну и в меню карты памяти откроется список файлов на флешке для выбора печати.

Решил напечатать калибровочный куб, но он у меня не получился отлип в конце печати. В итоге решение с отлипанием пластика от стола оказалось классическое. Обычный канцелярский клей карандаш! Мажем им стол тонким слоем, т.е. совсем чуть-чуть нажимая и со второй попытки я получаю отличный калибровочный куб. После клеевого карандаша оторвать деталь от стола становится реально проблематично, липнет очень жестко, поэтому можно даже не мазать всю поверхность. Остатки клея от стола легко снимаются шпателем без остатка и после нескольких десятков деталей стол по-прежнему остается в отличном состоянии.

Перейдем к проектированию и разработке своих моделей. Сегодня существует десяток различных CAD программ для создания моделей. Есть дорогие и тяжеловесные Inventor и SolidWorks. Они позволяют проектировать модели любой сложности и масштаба. Есть различные бесплатные программы типа OpenSCAD или FreeCAD, их много разных. Я пробовал несколько и оптимально для простейших проектов оказалось использовать сервис ThinkerCAD. Это вебсайт, который принадлежит конторе Autodesk, разработавшей AutoCAD и Inventor. И на нем можно проектировать собственные проекты, публиковать их и делиться с другими. Регистрируетесь на сайте, входите и перед вами открывается интерфейс на русском языке. Далее нажимаете создать новый проект и перед вами появится рабочая плоскость. Первым делом на ней нужно разместить линейку, это не очевидно, но без нее точно работать не получится. Я ставлю ее в левый нижний угол. У линейки есть две возможные точки отсчета, конечная и центральная. Первая позволяет измерять расстояние до края объекта, а вторая до его центра. Это полезно при совмещении и центровке двух деталей.

Линейка делает видимыми все размеры объектов и их смещение на рабочей плоскости, и можно прямо с клавиатуры задавать точные нужные вам размеры с долями миллиметров, поднимать, опускать и крутить деталь.

Далее нужно знать, что все объекты делятся на тело и отверстие. Т.е. вы можете взять тело цилиндра, и в него поместить цилиндр отверстие меньшего диаметра и таким образом у вас получится трубка.

Получается, что проектировать корпус для электроники можно двумя способами. Первый это разместить куб тело и вырезать в нем кубом отверстие внутренней пространство, а второй способ — это просто выставить стенки отдельными объектами. Мне больше нравится выставлять стенки, это позволяет создавать внутреннее пространство, стойки крепления под винты, корпус более наглядно выглядит и дальше проще править и корректировать его размеры.

После того как проект готов, его нужно сохранить в STL файл на комьпютере. Далее запускаем программу Cura (она полностью бесплатна и позволяет готовить созданную модель для печати), настраиваем в ней новый принтер с такими же параметрами как на экране. По сути тут надо задать только ограничения области печати в 150 миллиметров. Далее перетаскиваем скачанный STL файл в программу, и на рабочей области появится наш корпус. Далее в столбце слева нужно задать параметры печати. Самым первым и верхним тут идет качество, 0.3 миллиметра считается черновым, а 0.1 – это чистовое. При изменении этой настройки внизу будет пересчитываться время печати детали, поэтому вы сможете прикинуть какое качество нужно установить. Далее идет толщина стенок и процент внутреннего заполнения пластиком, т.е. если вам нужно напечатать куб, то можно уменьшит расход пластика установив внутреннее заполнение на 20 процентов, при этом его стенки будут иметь толщину в 0.8 миллиметра. Деталь получится легкой и достаточно прочной, внутри нее будут диагональные перегородки. Это максимально облегченные значения, если ставить ниже – экономии уже не будет, а качество пострадает.

Далее идут настройки материала. Температура плавления пластика, диаметр прутка 1.75 миллиметров и компенсация подачи, установлено 100 процентов. Температуру пластика обычно указывает его производитель, либо придется подбирать опытным путем. Диаметр прутка замеряете штангенциркулем в нескольких местах и выставляете эту настройку. Ну а компенсация подачи нужна для точной корректировки.

Следом идет скорость печати и перемещение экструдера в холостом режиме. Принтер максимально поддерживает скорость печати в 100 миллиметров в секунду, но я не рекомендую ставить такую высокую скорость. 60 миллиметров является стандартным значением, на этой скорости пластик хорошо ложится на предыдущий слой и не смазывается в углах.

Далее идут пункты, отвечающие за работу вентилятора охлаждения пластика. Дело в том, что после выхода из сопла пластик нужно сразу охлаждать чтобы он не растекался и тут можно задать режим работы вентилятора.

Следующий пункт отвечает за поддержки, если у вашей модели есть части, висящие в воздухе, то принтер не сможет подвесит пластик. Для этого ему и придется печатать временную поддержку детали, которая после завершения печати удаляется механически.

И последний пункт — это обводка первого нижнего. На выбор тут доступны три варианта. Skirt – это разовая обводка. Позволяет увидеть правильно ли настроен стол. Brim – это обводка на заданную ширину. Позволяет увеличить площадь прилипания и более точно настроить стол. Рекомендую для начала ставить этот параметр в 4 или 8 миллиметров. А когда настроите стол, то переходите на Skirt.

Пока разбирался с принтером заказал в местном интернет магазине пару килограммовых катушек пластика PLA. Каждая стоит 678 рублей. Это не реклама, мне за это не платят – хотя могли бы. Пластик нормальный, брать можно, сайт указан на коробке, заказываю второй раз и еще третий заказ только сегодня оформил.

Замена пластика на принтере сделана немного не очевидно. По умолчанию в меню отсутствует этот пункт. Чтобы он появился нужно предварительно разогреть сопло выше 170 градусов. Выбираем пункт подготовка печати.

И далее внизу предподогрев для пластика PLA. Принтер начнет нагреватся до 200 градусов. Когда температура станет выше 170, в меню подготовки появится пункт замены филамента. Выбираете его и принтер начинает откат пластика. И тут обнаружился единственный косяк. При подаче в сопле пластик сминается и немного расширяется, и при замене назад не пролезает. Приходится откручивать гайку, благо она тут на пару оборотов и далее нужно срезать этот широкий кончик. Пока не знаю, как это победить. Можно конечно просто отрезать без раскручивания и проталкивать этот кусок назад в сопло, но тогда долго идет не тот цвет. Далее меняем катушку, вставляем новый пруток и жмем на кнопку. Сопло уже успело остыть, поэтому принтер начинает его снова разогревать. После прогрева попросит подтвердить подачу нового пластика. Ну и вот он полез, желтый вместо красного.

Ну и давайте перейдем к проблемам, которые могут возникнуть при 3Д печати. У меня на канале есть отдельное видео, в котором рассмотрены нюансы отлипания пластика от стола и расслаивания деталей при печати, постобработка – рекомендую его посмотреть, ссылочка будет в описании.

А сейчас же затрону менее очевидные проблемы, которые могут случится. Первая связана с разрывом нитей пластика во время протяжки. Один пластик может печататься хорошо, а при замене на другую катушку вы получите вот такую лажу. Это связанно с тем, что не хватает подачи пластика, и натягиваясь он лопается и комкается. Дело в том, что пруток должен иметь диаметр 1.75мм, но в реальности он тоньше 1.7, а иногда даже 1.65 миллиметра. Поэтому при запуске на печать в программе Cura нужно обязательно замерить и установить средний диаметр прутка. Также можно задать повышенный расход пластика. Установив диаметр в 1.7 миллиметра и установив расход в 105 процентов, я полностью устранил эту проблему.

Еще одна не очевидная проблема связана с подачей прутка мотором экструдера. При работе мотор время от времени щелкает и кажется, что он сломался или заедает. На самом деле это связано с тем что он не может протолкнуть пластик в сопло. И причин тут может быть три. Первая и наиболее вероятная — скорее всего у вас установлена низкая температура плавления пластика и он не успевает расплавится, заедает и мотор прокручивается. Вторая, возможно внутри сопла произошел засор и его нужно чистить. Ну и третья причина связана с печатью первого слоя детали, когда сопло вплотную прижато к поверхности стола и пластику некуда выходить.

Вот с такими хитрыми особенностями вы можете столкнутся при 3Д печати.

Ну и что в итоге, этот уголковый принтер мне очень понравился, он компактный, легкий и тихий в работе. Области печати под мои задачи вполне достаточно. В любом случае можно разбить большую деталь, напечатать ее отдельно и состыковать. Сделан принтер качественно, полностью собран и настроен из коробки, никаких доработок мне делать не пришлось. Единственное к чему можно придраться – это экран, под углом сверху на нем плохо видно изображение. В остальном принтер просто конфетка, он относится к бюджетному классу, и его однозначно стоит покупать

Свой принтер я заказывал на сайте Алиэкспресс, в официальном магазине Tevo, ссылка для заказа принтера есть в описании этого видео. Если найду, то также добавлю туда промокоды на скидку. Ну и напишите, как вам данная модель принтера, очень хочется знать ваше мнение.

А сегодня на этом все, всем спасибо за просмотр и пока-пока!

Leave A Comment

You must be logged in to post a comment.