https://www.thingiverse.com/thing:2849570

Обзор на 3D принтер: https://youtu.be/l0Fw1vF3B60

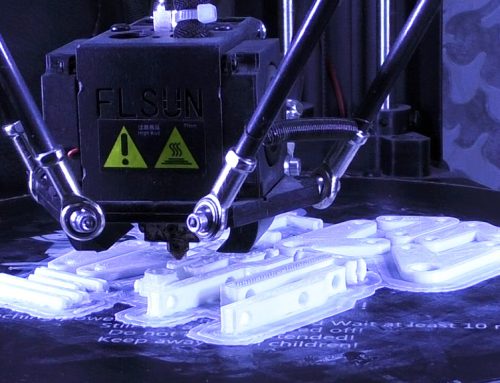

Привет друзья, в этом видео я расскажу, как сделать одну крайне полезную и простую самоделку. Вы без проблем сможете ее повторить, просто напечатав мой проект на 3Д принтере, а если его у вас нет, то можно попросить напечатать друга или заказать печать у вас в городе.

Итак, если у вас есть дрель, значит у вас есть сверла для нее, а сверла со временем при работе становятся тупыми, и далее их либо выкидывать если они дешевые, и покупать новые, либо точить если вы пользуетесь качественными и дорогими.

Сверла в основной массе выпускаются с двумя углами заточки на 118 и 135 градусов. 118 градусов – это сверла по стали и чугуну, а 135 градусов сверла для алюминия, меди, латуни и подобных мягких металлов.

На Алиэкспресс продаются заточные станки, которые имеют специальные пазы для заточки сверл, но цена на такой инструмент начинается от 2000 рублей. И это не наш вариант, сегодня я покажу как можно легко сделать из обычного дремеля заточный станок для свёрл.

За основу я взял проект, размещенный на сайте Thingiverse, напечатав его на принтере я понял, что он неудобный, при заточке приходится придерживать и прижимать сверло для того чтобы точно выдержать угол наклона, в целом это работает – но неудобно. Ну еще тут сверла на 10мм не достают до диска на 25мм, и нужен диск на 32мм. Съездил в Леруа, там нифига таких дисков не оказалось. В итоге и родилась идея все переделать и сделать по-своему.

Сначала в процессе разработки детали, в Inventor пробовались разные варианты размещения и компоновки направляющих. В итоге, по совету подписчика, разработку проекта перевел в новую для меня программу OpenSCAD, это бесплатный и крайне интересный проект. В нем невозможно рисовать деталь мышкой, она полностью задается кодом программы, которую нужно написать. Т.е. вы прямо так и пишите: Рисуй цилиндр, высотой 40мм, и диаметром 12мм. Наклони его на 20 градусов, перемести на 30 миллиметров. Прикол в том, что есть циклы и переменные и задав нужные параметры можно быстро изменить детали или их размеры. Программа полностью бесплатна и это мой первый опыт работы в ней, освоился примерно за час. А на создание первой, направляющей у меня ушло примерно 30 минут.

У программы конечно есть недостатки, она простая и легкая, и не позволяет рисовать хитрые детали, но вот цикличные и повторяющиеся объекты – это ее конёк. Также в ней нет возможности сделать резьбу, а в этом проекте она нужна.

Напечатал первую деталь для трех диаметров на 8,9 и 10мм. Сразу выставил диаметры отверстий с запасом под усадку пластика на 0.1мм больше – этого оказалось достаточно. Сверла без люфта туго входили в направляющие. Но вот надеть насадку на дремель не получилось, резьбы же нет. Поэтому немного расширил отверстие скальпелем и просто накрутил насадку по резьбе. Сверло на 10мм теперь можно легко точнуть, край стал острый.

Проект работает, поэтому продолжим. Настало время сделать еще одну направляющую для сверл с диаметрами от 2 до 7 миллиметров. Сделать его под красивый цикл не получилось, поэтому все цилиндры тут заданы вручную с подбором углов и расстояний между ними. Печатам. Даем столу остыть и отрываем. Зачищаем и делаем фаски. 3мм подошло, 2мм тоже отлично влезло в направляющую и 6мм тоже без проблем.

Так, теперь осталось решить проблему с резьбой. Т.к. ее нельзя сделать в OpenSCAD, я решил сделать ее в Инвенторе. Но не зная какая резьба на гайке дремеля решил подбирать разные варианты. А чтобы каждый раз не перепечатывать полностью всю деталь проекта при подгонке резьбы – буду делать маленький адаптер, который будет вклеиваться в основную направляющую. Такой адаптер печатается всего 10 минут, против двух часов на полностью готовые направляющие.

Напечатал первые два адаптера, нифига они не подошли на дремель, в итоге с 4й попытке адаптер отлично накрутился на дремель и теперь его можно вклеить в основную деталь с направляющими.

Если вы будете делать какой-нибудь проект под гайку дремеля, то нужно использовать дюймовую резьбу 0.75, 3/4 с шагом 12. Цилиндр вставки для резьбы должен быть с диаметром 20мм, т.е. не на 19мм как стандартная, а на 1мм больше из-за усадки пластика.

Мажем ацетоном и вклеиваем адаптер на свое место. И теперь вся наша заточка легко накручивается на дремель.

Тоже самое делаем и со второй деталью, сюда тоже вклеиваем адаптер.

Но конечно такой проект не является законченным, вклеивать резьбу и все такое. Поэтому отдельно был создан полностью независимый проект такой же заточки сверл в Autodesk Inventor, создавал его опытный конструктор со всеми фасочками, красотой и аккуратностью. Тут направляющие сделаны более массивно, срезаны горизонтально, и подложка с резьбой также увеличена для прочности. Ну и в целом все выглядит более аккуратно чем в моей версии от OpenSCAD. Также напечатал эти детали, и они отлично подошли на дремель.

В описании видео будет ссылка на архив, в нем вы можете найти детали для заточки сверл от 2 до 7 и для сверл от 8 до 10 миллиметров, под углы на 118 и 135 градусов. Также там есть отдельно вклеиваемый адаптер с резьбой под дремель. И еще в архив кинул все исходники файлов для Autodesk Inventor и OpenSCAD.

Печатать проект нужно с высокой точностью. При печати я установил точность 0.1 миллиметра со 100 процентным заполнением пластика для прочности, в сумме печать одной направляющей занимает примерно 2 часа – в зависимости от скорости принтера, направляющие сделанные на Inventor более массивные и печатаются около 4 часов каждая. После печати на выходе вы получите направляющие для заточки сверл с диаметрами от 2 до 10 миллиметров. Используя исходные файлы из архива можно переделать проект под любой угол заточки. При этом придется заново расставить цилиндры направляющих, чтобы они располагались максимально плотно при печати.

Перейдем к заточке. Заточка у сверл бывает не только под разными углами на 118 и 135 градусов, но также отличается по количеству плоскостей в которых идет заточка, на этих сверлах видна разница левое заточено на две плоскости, а правое только на одну. Ну, и цена этих сверл конечно отличается. Если правильно помню больше чем в два раза. Повторить двухплоскостную заточку не получится, поэтому будем точить на одну плоскость. При заточке нельзя крутить сверло вокруг своей оси, нужно обязательно точить его удерживая строго в одной плоскости. В этом легко ошибиться – поэтому можно ставить метки маркеры, которые позволят вам увидеть смещение. Сначала точим одну режущую кромку сверла, а потом тоже самое делаем со второй. В итоге у вас по центру будет ровная линия соприкосновения двух плоскостей заточки.

Опробовав сверло в работе, я убедился, что теперь им снова можно работать, ранее оно даже деревянный брусок не брало и невозможно было сверлить. Вся печать проводилась на компактном 3Д принтере Anycubic I3 Mega, он продается практически полностью собранным и настроенным. На моем канале есть подробный обзор на этот принтер с ньюансами и трудностями которые могут возникнуть при 3Д печати. Вообще, это увлекательный и как оказалось не сложный процесс, проектирование моделей не занимает много времени и для этого есть хорошие бесплатные инструменты. Для создания корпусов можно использовать бесплатный сайт TinkerCAD, а для деталей OpenSCAD. Т.е. можно легко обойтись без тяжеловесных и дорогостоящих продуктов типа SolidWorks и Inventor. Еще пару месяцев назад я не умел и не знал, как строить простые детали, а сейчас за 30 минут уже могу подготовить простой корпус для печати проекта с электроникой. Напишите будут ли вам интересны видео с подобными проектами разработок для печати на 3Д принтере. Ну и конечно не забывайте поставить большой жирный лайк и подписаться на канал чтобы не пропустить новые интересные видео.

А на этом сегодня все, всем спасибо за просмотр и пока-пока!

Leave A Comment

You must be logged in to post a comment.