В этом видео обзор на 3D принтер Anycubic I3 Mega, а также полезная информация о том, как печатать и какие возможны трудности и проблемы:

3D принтер Anycubic I3 Mega: http://ali.pub/1o9eqi

На Gearbest Anycubic I3 Mega: http://grbe.st/EU-zCg

Баросиликатные стекла: http://ali.pub/1qjd14

Ситалловые стекла РФ: https://goo.gl/tL4uSn

Каптоновый скотч: http://ali.pub/1qjd1b

Синий скотч: http://ali.ski/gNw1s

Дешевые пластики (доставка по РФ): https://goo.gl/JLSLMj

Гибкий пластик: http://ali.pub/1qjd0x

Сопла экструдера: http://ali.pub/1qjd41

Запасной горячий стол: http://ali.pub/1qjd50

Запасной вентилятор 30Х30: http://ali.pub/1qjd1p

Запасной вентилятор 40Х40: http://ali.pub/1qjd23

Обзор сделан спустя месяц владения и интенсивной печати на принтере. Принтер оказался простым в управлении и настройки. Он продается уже собранным, поэтому новички легко могут начать печатать на нем. Этот принтер не нужно собирать!

Привет друзья, примерно месяц назад я купил себе 3Д принтер. Специально сразу не стал делать на него обзор, решил погонять, опробовать и рассказать вам более подробно про него. В этом видео будут затронуте аспекты и нюансы 3Д печати, типы и виды пластиков, как сделать ацетоновую баню, программы для подготовки проектов, ну и конечно сам обзор на принтер.

Данная модель принтера называете Anycubic I3 Mega. Продается с российского склада, поэтому доставка будет без растаможки. В Подмосковье принтер привез курьер на четвертый день после заказа. Я бы отнес этот принтер к новому поколению появившихся буквально недавно, дело в том, что ранее все бюджетные 3Д принтеры приходили как КИТ набор. И после покупки их приходилось собирать и настраивать на протяжении многих часов. Поэтому людям, не разбирающимся в электронике было крайне сложно их собрать даже при помощи видео инструкций. Данный принтер не нужно собирать и настраивать. Его продают уже практически полностью готовым к работе. Для начала печати вам нужно всего лишь скрутить вместе стол принтера и его раму на 8 винтов, подключить три разъема питания и управления, а также произвести калибровку нулевого уровня по четырем точкам четырьмя винтами стола. И все! Принтер готов к печати спустя 30 минут после распаковки.

Без косяка при сборке конечно не обошлось, во время транспортировки внутри корпуса стола выскочило несколько разъемов, и пришлось разбирать корпус и подключать их.

Корпус принтера и его рама изготовлены из стального профиля, это не алюминий и не акриловый пластик. Поэтому тут нет проблемы с жесткостью каркаса и его деформацией при печати. Принтер без опаски можно переносить, взявшись за верхнюю раму.

Поговорим о комплекте поставки. В коробке вместе с принтером идет запасной экструдер, акриловая стойка для килограммовых катушек с пластиком, набор инструмента: кусачки, лопатка, перчатки, флешка на 8 гигабайт, запасные винты и запасной концевик. А также есть катушка пластика PLA на один килограмм. Мне досталась черная, но в отзывах других покупателей я видел разные цвета – поэтому можно сказать что присылают случайный цвет.

Комплектация самого принтера тоже не бедная. Вместе с принтером идет стол с подогревом. Такой стол нужен для того чтобы пластик не отлипал во время печати и деталь оставалась на месте. На стол уже наклеена прочная шершавая пленка. К ней нормально липнет пластик, бывает отлипает по краям, но в целом печатать можно без проблем. Из-за неаккуратного приклеивания данный стол оказался не идеально ровным, есть небольшие бугорки и ямки в долю миллиметра. Поэтому на стол рано или поздно для повышения качества печати придется положить стекло. Максимальная температура, до которой мне удалось разогреть стол составила 108 градусов. Также у принтера есть датчик окончания нити и принтер приостанавливает печать при его срабатывании. Этот датчик полезен в двух случаях: когда вы печатаете большую деталь и пластик закончился, или, когда вы хотите напечатать деталь разными цветами.

Характеристики принтера вполне достойные. Область печати составляет 210 на 210 миллиметров, с максимальной высотой 205 миллиметров.

Неоспоримым плюсом является то, что управление принтером осуществляется с помощью сенсорного экрана. И это реальный кайф. Тыкать пальцем по меню просто и удобно, не нужно думать какие кнопки нажимать чтобы переходить по пунктам и что выбирать. Меню разделено на три основные категории: ПЕЧАТЬ, НАСТРОЙКИ и ИНСТРУМЕНТЫ.

В меню печати сразу находится список файлов расположенных на флешке. Тут можно выбрать файл для печати, узнать его характеристики, запустить или поставить на паузу печать.

В настройках можно изменить язык принтера, выставить температуру нагрева, отключить моторы, узнать текущий статус и настроить скорость печати и вращения вентиляторов.

В меню инструменты находится клавиша возврата экструдера в нулевое положение по осям. Отдельно доступно ручное управление перемещением экструдера. Предподогрев стола и сопла перед печатью под пластики ПЛА и АБС, полезная штука значительно сокращает время запуска печати. Кнопка отключения нагрева. Клавиша замены филамента, тут доступна загрузка и выгрузка пластика. И клавиша первой калибровки стола по четырем точкам. В меню «далее» находится сброс настроек принтера и информация о принтере и прошивке.

Для печати применяются два основных вида пластика PLA и ABS, а также множество вторичных пластиков, прозрачные, гибкие, матовые и так далее. Но в основной массе печать идет именно первыми двумя PLA и ABS. У всех пластиков есть свои характеристики, достоинства, недостатки и сфера применения.

PLA – это органика, по сути сделан из кукурузы. Данный вид пластика не долговечный и разлагается за 2-3 года от воздействия ультрафиолета. Он значительно менее прочный чем ABS, и требует меньшую температуру для работы, около 200 градусов. При плавлении практически не выделяет вредных веществ.

ABS – это химия, и он делается из нефти. Это ударопрочная термопластичная смола на основе полимера со стиролом – звучит уже жутко. Температура его плавления значительно выше – 260 градусов. Это прочный и долговечный вид пластика. К тому же этот пластик подвержен постобработке ацетоном, деталь приобретает глянец, слои дополнительно склеиваются и становятся прочными. Но при плавлении этот пластик выделяет токсичные вещества, и, если постоянно находится рядом с принтером и дышать парами – можно получить отравление. Поэтому принтер рекомендую ставить подальше от людей в проветриваемом месте.

При печати на 3Д принтерах возникает ряд проблем, но наиболее актуальны три из них:

Первая – это качество печати, когда детали получаются кривые, косые и не ровные. Это может быть связано с шатанием и деформацией рамы, засорами экструдера и неверным подбором температуры плавления пластика при запуске печати. У данной модели качество печати очень хорошее сразу из коробки. Поэтому особых проблем с качеством нет. И это плюс.

Вторая проблема – это отлипание детали от горячего стола. Связана она с тем, что пластики после печати и остывания — сжимаются. В этом случае деталь отлипает, ее перекашивает, и она становится не ровной. С этой проблемой сражаются до сих пор разными способами. Подбирая разные материалы на горячий стол и температуру нагрева стола.

Третья проблема – это расслоение детали. Она также связана с сужением пластика после печати. Но возникает уже между слоями печати детали. Обычно она связанна с тремя проблемами – первое это сквозняки, которые приводят к резкому остыванию пластика сразу после печати, второе это недостаточный нагрев пластика при печати – т.е. он не прилипает к предыдущему слою, а третье – это большое расстояние между слоями. Обычно при печати выставляют уровни в диапазоне от 0.1 до 0.4 миллиметров и при большом переходе на следующий уровень площадь склеивания уменьшается. Поэтому тут придется юлить, защищать принтер от сквозняков, при этом заботясь о проветривании помещения.

Для решения проблемы адгезии пластика, отклеивания детали от стола, и повышения качества печати первого слоя, чтобы деталь была ровной и гладкой. Применяют несколько различных видов покрытий. Начиная от использования термостойкого скотча каптона и заканчивая синей малярной лентой. Но для получения идеально ровных поверхностей нужно использовать стекла.

Самой дешевой и ровной поверхность является обычное зеркало, вырезанное под размер стола. Деталь от обычного стекла отлипает, поэтому на такое зеркало придется наносить некий клеевой слой. К тому же зеркало со временем треснет от регулярных температурных перепадов нагрева и остывания стола. Для приклеивания детали к столу часто используют обычный канцелярский карандаш, либо разводят ABS сок. Так называют растворенный АБС пластик в ацетоне – это очень мощный способ гарантирующий высокую адгезию пластика. После использования сока оторвать деталь от стола становится проблематично.

Следующим по стоимости является боросиликатное стекло. Это специальный вид термостойких стекол с высокой теплопередачей и адгезией чем у обычных стекол. Для своего принтера я заказал два стекла с креплением и это обошлось мне в одну тысячу семьсот рублей.

Ну и самым передовым покрытием стола считается ситалловое стекло. К сожалению цена на эти стекла кусается, стоят они около трех тысяч рублей за штуку. Они не требуют нанесения клеевых растворов на свою поверхность, при нагреве деталь отлично прилипает, а при остывании до 80 градусов сама отклеивается. Но и у них есть недостаток. Для высокой адгезии требуется нагреть стол до 110-120 градусов, а это часто невозможно без модификации принтера. Мой стол нагревается максимально до 108 градусов. Т.е. нужно утеплять стол, модифицировать температурный датчик и возможно ставить более мощный блок питания.

На моем принтере уже изначально был наклеен некий твердый шершавый слой, пластик к нему нормально прилипает и деталь после печати можно снять от стола. Но спустя месяц в двух местах пленка порвалась, пока это не критично, я перенес печать на другие углы стола. После того как поверхность стола придет в негодность – я установлю на него боросиликатное стекло.

Данный принтер является тихим при работе. Уровень его шума составляет 50 децибел. Спать рядом конечно не получится, мой принтер установлен на кухне в самом дальнем краю квартиры, поэтому ночью не слышно, как он работает. Перед покупкой обязательно подумайте о месте установки принтера, дело в том, что сидеть рядом с такой жужжалкой которая часами может печатать детали – не комфортно для психики. К тому же принтер нужно устанавливать в проветриваемых помещениях желательно рядом с окном, при этом защитив его от сквозняка. Свой принтер я закрываю куском утеплителя, тем самым уменьшая его шум и защищая от сквозняка.

Потребление при печати составляет в среднем 140 ватт. Таким образом принтер потребляет около одного киловатта энергии за каждые 7 часов непрерывной работы. Думаю, что потребление можно сократить, сделав принтеру термо кожух уменьшив тепло потери.

Отдельной темой является пост обработка деталей из ABS пластика ацетоном. Ацетон крайне фигово пахнет и лучше всего для обработки сделать ацетоновую баню. Для этого нужно взять плотно закрывающийся герметичный пластиковый контейнер для еды. Он сделан из полипропилена, поэтому ацетон его не растворяет. Внутри нужно установить емкость с подогревом и вентилятор для лучшего обдува. Я взял жестяную баночку и приклеил к ней три двух ваттных резистора на 1.8 ома и подключил моторчик с вентилятором. При питании от пяти вольтового USB порта такая конструкция потребляет всего около одного ампера. Резисторы греются, ацетон испаряется из емкости, а вентилятор образует циркуляцию. Деталь в бане обрабатывается за 10 минут и на выходе вы получаете глянец с запаянными слоями. Ну или можно просто пользоваться кисточкой.

После получения принтера сразу хочется что-нибудь напечатать. На флешке уже есть готовый проект печати двух сов. Это конечно скучно. Для печати вам понадобится установить на компьютер и настроить под ваш принтер программу Cura. Она бесплатна и доступна для скачивания. Данная программа преобразует файл детали формата STL в проект для печати. В программе нужно создать свой принтер и указать его характеристики: допустимую область печати, принимаемый код, диаметр сопла экструдера и нити пластика, а также указать наличие стола с подогревом. После этого в рабочую зону уже можно переносить детали из STL файлов и настраивать характеристики используемого пластика, ширины слоев, поддержки уровней, и скорость печати. Данные настройки подбираются со временем опытным путем и настраиваются персонально. Мои настройки для печати пластиком ABS вы видите на экране. Деталь можно вращать, масштабировать и перемещать по столу. Также можно размещать несколько деталей и множить их. После окончания настроек нужно сохранить командный файл для принтера на флешку и идти запускать печать.

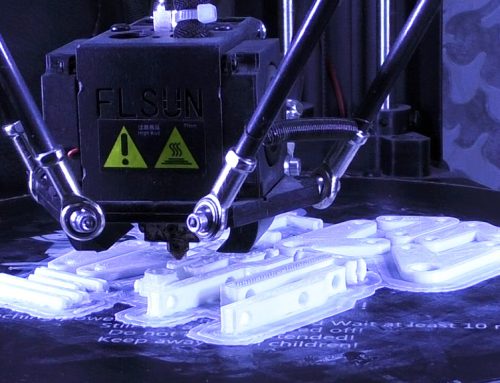

Почему его выбрал и купил, ну вообще я больше года задавался этим вопросом, а нафига мне нужен 3Д принтер, искал под него задачи. Думал, что можно напечатать, как он может экономически оправдать свою стоимость и не мог найти для него глобальной большой задачи. Оправдание нашлось, когда мне понадобилось купить кучу контейнеров для хранения радиодеталей. Стоимость стеллажа из 80 органайзеров по выставленному счету составила 12 тысяч рублей. Поэтому я решил, что, напечатав контейнеры сэкономлю и заодно получу 3Д принтер. Такие контейнеры стыкуются между собой и в случае необходимости их можно будет допечатать. На сегодняшний день у меня готова часть контейнеров, а всего их будет изготовлено 80 штук. Себестоимость их производства по пластику составляет 50 рублей, а при заказе они обошлись бы мне в 150 рублей за штуку. Таким образом я сэкономлю 8 тысяч рублей и на половину отобью стоимость принтера.

В интернете есть несколько сайтов с готовыми бесплатными проектами для печати. Там легко можно найти различный крепеж и пластиковые детали. Например, можно найти корпус для аккумулятора Бош, напечатать его и сделать второй аккумулятор для шуруповерта, различные детали для квадрокоптеров, органайзеры и игрушки.

Многие новички также задаются вопросом наличия второго экструдера в принтере. По моему мнению он нужен лишь в двух случаях: когда вы хотите печатать цветные детали за один раз или, когда вы много печатаете и нужно сэкономить, используя дешевые пластики на поддержках. Второй экструдер занимает место на направляющей и значительно сужает область печати, поэтому использовать его я бы не рекомендовал.

Надеюсь я рассказал о большинстве проблем с которыми вы можете столкнуться при 3Д печати. По моему мнению это классный быстрый и современный способ получения различных пластиковых деталей.

Спасибо за просмотр. Ссылку на принтер, пластики, стекла – я оставлю под видео в описании. И как обычно конкурс, призом будет любой товар из Китая на 500 рублей. Для участия нужно, быть подписанным на мой канал, поставить лайк на это видео и написать в комментарии как вы оцениваете данный принтер, нужен он вообще дома или нет, что еще можно напечатать на нем.

Ну а я прощаюсь! Всем пока!

Leave A Comment

You must be logged in to post a comment.